浸炭焼入れとは ― 基本から考え方まで

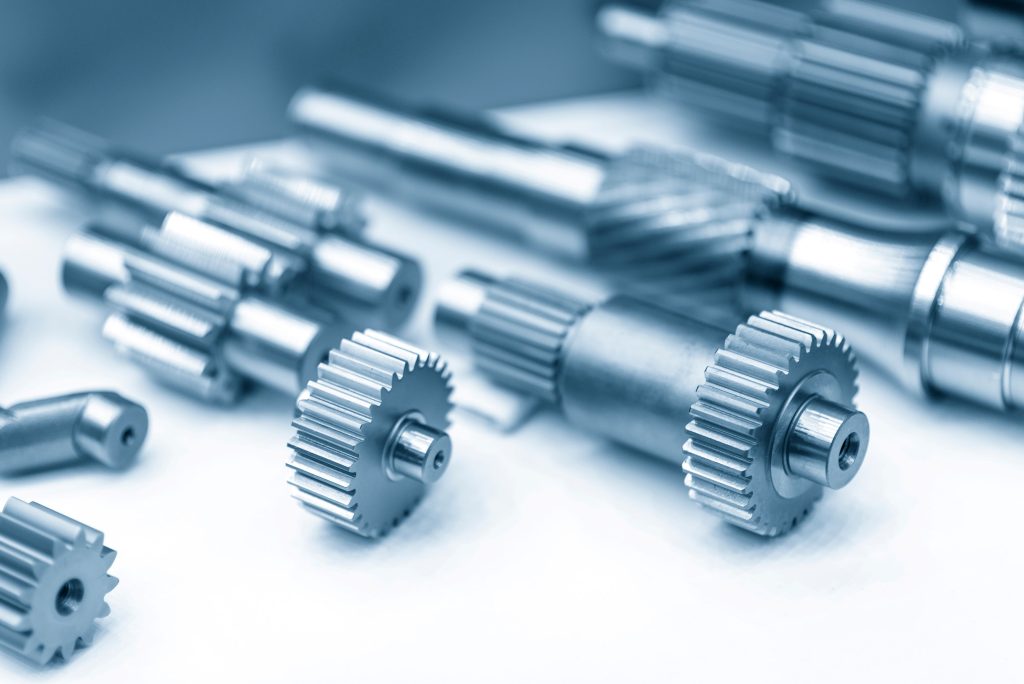

浸炭焼入れは、機械部品の熱処理の中でも非常に基本的でありながら、材料選定や処理条件を誤ると不具合につながりやすい処理でもあります。歯車やシャフト、ピン類など、表面の耐摩耗性と芯部の靭性を両立させたい部品で広く採用されています。

浸炭焼入れとは、低炭素鋼を高温で炭素雰囲気中に保持し、表面に炭素を浸透させた後に焼入れを行う処理です。表面だけ炭素量を高めることで、焼入れ後は表層が硬くなり、芯部は低炭素のまま粘り強さを保持します。

浸炭焼入れに適した炭素量の考え方

浸炭焼入れの前提となるのが、母材の炭素量です。

一般的には、C:0.10~0.25%前後(特に0.2%付近)が浸炭焼入れの目安とされています。

S45C、SCM440H、SK3種など、十分に総焼入れが可能な炭素量の材料では、浸炭を行わなくても芯部まで硬化(総焼入れ)するような用途で使用されることが多く、浸炭焼入れすることで過剰浸炭となり、焼割れや靭性低下、熱処理変形の原因となることがあります。そのため、S15C、S20C、SCM415、SCM420などの低炭素鋼が浸炭材として多用されています。

もともと炭素が少ない材料だからこそ、耐摩耗性が必要とされる表層部を硬く、靱性を要求させる内部を調質硬度並みに柔らかくすることができるのです。

主に焼入れに用いられるとされるJIS鋼種

- S15C(C0.15%)

- S20C(C0.20%)

- SCM415 / SCM420

- SNCM415 / SNCM420

→ いずれも 炭素量0.15~0.23% に集中

浸炭焼入れの一般的な方法

浸炭焼入れにはいくつかの方法がありますが、基本的な流れは共通しています。

- 浸炭温度(約900~950℃)まで加熱

- 炭素を含む雰囲気中で一定時間保持

- 炭素を表面に拡散浸透させる

- 焼入れ

- 焼戻し

従来はガス浸炭炉が主流でしたが、近年は品質安定性や環境面から、真空浸炭焼入れを採用するケースが増えています。

防炭処理とは何か、その役割

浸炭焼入れでは、すべての部位を硬化させる必要がない場合も多くあります。その際に行うのが防炭処理です。

防炭処理とは、炭素を浸透させたくない部分を物理的・化学的に保護する処理です。ねじ部、嵌合部、仕上げ加工が必要な部分などで多く用いられます。

防炭材の成分と種類

一般的な防炭材には、以下のような成分が使われています。

- 無機系成分

アルミナ、シリカ、酸化チタンなど→ 高温でも安定し、炭素の侵入を防ぐ - 耐熱バインダー

水ガラス(ケイ酸ナトリウム)など→ 塗布性と密着性を確保

これらをペースト状や塗料状にした防炭材を、指定部位に塗布して浸炭処理を行います。塗布ムラや乾燥不足があると、部分的な浸炭や硬度ムラが発生するため、防炭処理は品質を左右する工程です。

一般的な浸炭深さの目安

浸炭焼入れでは、用途に応じて浸炭深さを設定します。

- 小物部品・ピン類:0.3~0.6mm

- 歯車・スプライン:0.6~1.2mm

- 高負荷部品:1.2mm以上

浸炭深さは「深ければ良い」というものではなく、必要以上に深くすると変形やコスト増につながるため、設計段階での検討が重要です。

真空浸炭焼入れの特長とメリット

当社では、真空浸炭焼入れによる処理を行っています。

真空浸炭は、真空炉内で炭化水素系ガスを用いて浸炭を行う方法で、従来のガス浸炭と比べて多くのメリットがあります。

真空浸炭の主なメリット

- 表面が酸化しにくく、肌が非常にきれい

- 浸炭ムラが少なく、硬化層の再現性が高い

- 炭素量のコントロールがしやすい

- 洗浄工程の簡略化が可能

浸炭焼入れは「相談しながら決める処理」

浸炭焼入れは、材料・形状・用途によって最適条件が変わります。

炭素量、防炭処理、浸炭深さ、焼入れ方法まで含めて、熱処理業者と事前にすり合わせることが品質安定の近道です。

当社では、真空浸炭焼入れを中心に、部品用途に応じた処理条件のご提案を行っています。浸炭焼入れをご検討の際は、ぜひ一度ご相談ください。

浸炭焼入れのお問い合わせはコチラから

浸炭焼入れのお見積り依頼はコチラから