成型中に『ドカーン』という音とともに金型の破損!

このような相談は、決して珍しいものではありません。特にSKD11種や8%Cr系冷間ダイス鋼を使用した金型において、一定期間使用後に発生する変形トラブルの多くは、加工不良や使用条件の問題だけではなく、経年変形が原因であるケースが少なくありません。

経年変形とは、熱処理後すぐには表面化せず、時間の経過・繰り返し応力・温度変化などによって、材料内部に残った応力がゆっくりと解放され、寸法変化が現れる現象です。

SKD11・8%Cr鋼で経年変形が起きやすい理由

SKD11や8%Cr鋼は、高硬度・優れた耐摩耗性・圧縮強度の高さなどの特長から、冷間プレス金型・パンチ・ダイに広く使用されています。しかしその反面、合金量が多く、ガス冷却でも十分に焼れが可能な鋼種でもあります。

この種の主にガス冷による熱処理をされる鋼材では、焼入れ時に発生する残留オーステナイトや急激な冷却による内部応力の偏在が十分に除去されないまま使用されると、数日~数年単位で徐々に組織変化が進み膨張することで、突然の反り・ねじれ・座屈として顕在化します。

実は「突然起きた」のではなく、「ゆっくり進行していた」

経年変形の怖い点は、『使用開始直後は問題が出ない』『定期測定でも異常が出にくい』『ある日を境に一気に表面化する』という点です。

特に肉厚差のある金型や、片側に荷重が集中する構造では、内部応力の解放が一方向に進みやすく、座屈という形で現れるリスクが高くなります。

経年変形・座屈を防ぐための具体的対策

① 熱処理工程での応力管理

焼入れ条件の最適化はもちろんですが、SKD11や8%Cr鋼などでは、焼入れ後の十分なサブゼロ処理、段階的な複数回焼戻し、安定化処理などが重要です。

残留オーステナイトを安定させ、将来的な組織変化を抑制します。

② 荒加工後の応力除去焼鈍

加工歪みを抱えたまま最終焼入れを行うと、経年変形のリスクは高まることがあります。

荒加工後に応力除去焼鈍(SR)を挟むことで、内部応力を事前に解放しておくことが有効です。

③ 金型構造を考慮した熱処理

左右非対称形状や肉厚差の大きい金型では、治具拘束・配置方向も変形量に大きく影響します。

「焼き方」まで含めた熱処理設計が、長寿命化には不可欠です。

経年変形対策は「設計×加工×熱処理」の連携が鍵

経年変形は、熱処理単独で完全に防げるものではありません。

材料選定、加工工程、熱処理条件を一体で考えることで、初めてリスクを最小限に抑えることができます。

当社では、SKD11、8%Cr鋼の特性を踏まえた熱処理条件の提案はもちろん、加工工程を考慮した事前相談にも対応しております。

「突然の座屈」を未然に防ぐためにも、熱処理段階からの対策をぜひご検討ください。

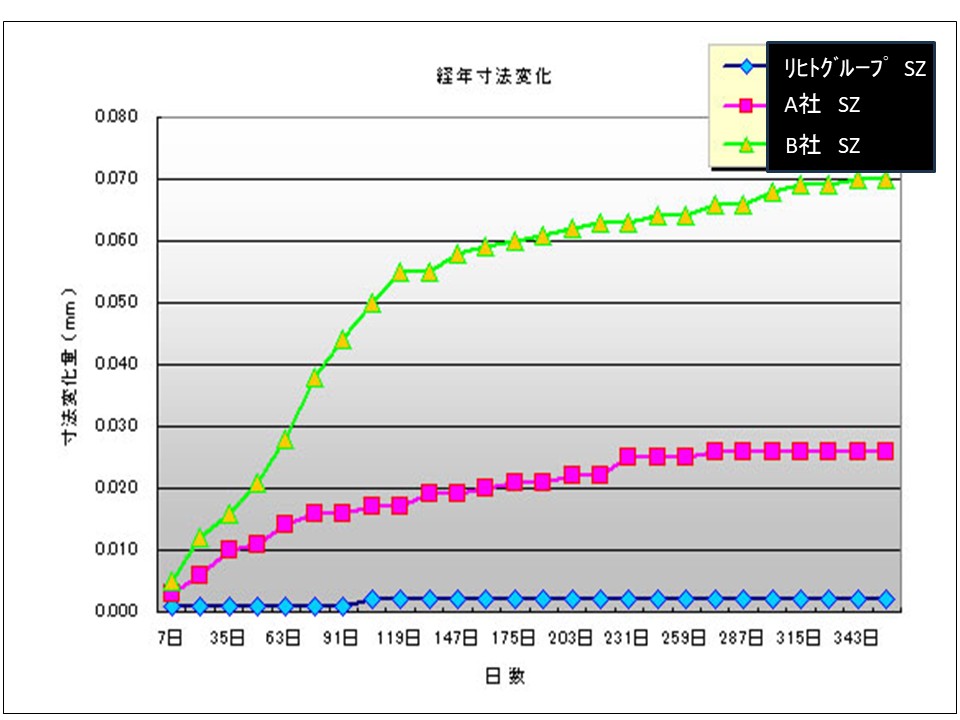

リヒト流の“凄い熱処理”

自社設計による高速冷却熱処理、サブゼロ処理、そして材料特性を見極めた適切な焼き戻しを組み合わせた、いわば“合わせ技”の熱処理です。

SKD11や8%Cr鋼が本来持つ性能を最大限に引き出しながら、内部に残りがちな応力や残留オーステナイトを安定させ、経年変形や突然の座屈といったトラブルを未然に防ぐことを目的としています。

お客様の大切な金型を、長く・安定して使っていただくために――。

ぜひご注文の際には、「リヒト流で」とご指定ください。

凄い熱処理のお問い合わせはコチラから

凄い熱処理のお見積りはコチラから